3 Tips de la Seguridad en las Mangueras para reducir costes

¿Qué vas a aprender en este artículo?

Es común que dentro de las operaciones industriales se deje de lado la atención que merecen las mangueras industriales, casi todas las fábricas cuentan con especificaciones para los tubos, racores y válvulas, excluyendo la seguridad de las mangueras de la planta.

Las mangueras industriales son componentes que pueden fallar por diversas razones así que la tendencia a excluirlas en las revisiones es preocupante, aún estando bien seleccionadas e instaladas, si están mal trazadas, el ajuste no es adecuado para la aplicación o no son revisadas a tiempo, seguramente ocurrirán fallo que representen pérdidas.

Tratar con seriedad las fugas de las mangueras industriales es necesario ya que además de representar un incremento en los costes operativos, ponen en riesgo al personal de la planta, igualmente contribuyen a emisiones incontroladas que afectan de manera negativa al medio ambiente. Estas situaciones de riesgo pueden evitarse al mismo tiempo que se mejora la eficiencia de la operación siguiendo tres sencillos tips para la seguridad de las mangueras industriales.

- El tipo de manguera

Es importante que el tipo de manguera seleccionado sea adecuado para la aplicación, muchas fábricas intentan aumentar su producción por medio de máquinas y procesos que no cumplen con las especificaciones de la aplicación en cuanto a presión, temperatura y compatibilidad química, estos factores deben considerarse además de estar actualizados y comprobados de manera periódica.

A continuación se describen las áreas que deben considerarse para la selección de una manguera:

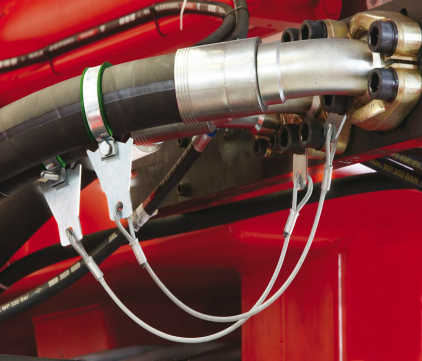

- Capa de refuerzo: es la parte de la manguera que se fabrica generalmente de malla de acero inoxidable, aunque también las hay de fibra tejida y sirven para mejorar la contención de la flexibilidad y la presión. Es necesario considerar el radio de curvatura de la manguera y la fuerza para doblar.

- Cubierta: esta es la capa más externa que suele hacerse de silicona, goma o poliuretano, sirve para proteger las capas intermedias, al personal y equipo circundante. Es importante considerar que la cubierta pueda soportar las condiciones de la planta.

- Conexiones finales: el rendimiento de las mangueras depende en gran medida de la capacidad para ensamblar buenas conexiones finales, si no se sigue correctamente el procedimiento para ensamblar lo más probable es que existan fugas.

También es importante tener en cuenta el material del ánima de la manguera, esta es la capa más interna y debe ser compatible químicamente con el fluido del sistema, además de poder tolerar el rango de temperatura con niveles aceptables de absorción y permeabilidad:

- Metal: las mangueras con ánima de metal suelen ser buenas para uso general, tienen un máximo rango de temperatura disponible y son resistentes a la permeación y absorción, no son compatibles con fluidos ácidos o altamente cáusticos y no se recomiendan en operaciones con movimientos repetitivos o pulsos de presión.

- Fluoropolímero (PTFE, PFA, FEP): estas mangueras tienen buena compatibilidad química, son fáciles de limpiar, cuentan con baja absorción y son altamente flexibles. Están disponibles con disipación estática y alta permeabilidad.

- Silicona: son mangueras altamente flexibles, con alta absorción, fáciles de limpiar pero limitada en cuanto a compatibilidad química, no es robusta ni duradera en muchas aplicaciones.

- Termoplástica de Nilón: son mangueras muy económicas empleadas para uso general, excelentes para fluidos hidráulicos aunque su rango de temperatura es limitado.

- Goma: las mangueras con ánima de goma son económicas y muy duraderas, están disponibles es tamaños de hasta 2 pulgadas, con rangos de presión y temperatura limitados.

2. Trazado y almacenamiento

Es común que la selección de la manguera sea adecuada pero que la instalación esté incorrecta, un error frecuente es permitir que la manguera cuelgue de manera vertical desde una conexión final horizontal, cuando se presente una situación así lo correcto sería instalar un codo de 90°. Otros típicos errores en la instalación son derivados de mangueras que tienen longitud inadecuada, una longitud excesiva ocupa espacio innecesario además de representar riesgo de roce que genere desgaste con otros equipos; cuando las mangueras son muy cortas la tensión aumenta y se pueden presentar fugas. La longitud adecuada de una manguera debe contar con la holgura suficiente para permitir el movimiento en los puntos de conexión sin generar rozamientos o retorcimientos.

Almacenar una manguera también tiene consideraciones importantes:

- Almacenarse en un lugar seco y limpio, entre los 10 y 21°C

- Protegerse de la radiación ultravioleta y luz solar

- Proteger los extremos con tapones para evitar la entrada de suciedad, residuos o contaminación

- Comprobar la vida útil de la manguera

- Evitar aplastamientos o que al colgarse se doble de más, evitar también apliamientos

- Almacenar las bobinas en superficies horizontales

3. Mantenimiento

Las fallas en las mangueras pueden predecirse por medio de los mantenimientos, según el tipo y uso de la misma, se deben seguir intervalos para comprobar y sustituir las mangueras. No es necesario esperar a que se presente una falla grave para inspeccionar una manguera, los programas de mantenimiento deben incluir la aplicación y tipo de manguera específicos considerando movimientos, vibraciones, pulsos a presión y trazado.

¿Te resultó útil esta información?

Ayúdanos a compartirla para que llegue a las personas que pueda serle útil.

Puedes enviarla fácilmente a través de WhatsApp.

Recuerda que compartir información es otra forma de ayudar.