Optimización de la Transmisión de Potencia con Correas Industriales

¿Qué vas a aprender en este artículo?

La transmisión de potencia es un componente crítico en la industria, ya que permite la transferencia de energía mecánica de una fuente a un sistema que realiza un trabajo específico. En este contexto, las correas industriales desempeñan un papel fundamental al servir como un medio eficiente y confiable para transmitir la potencia en una amplia variedad de aplicaciones industriales. Este artículo se adentra en el mundo de las correas industriales y su importancia en la optimización de la transmisión de potencia en la industria.

Importancia de la Transmisión de Potencia Eficiente

La eficiencia en la transmisión de potencia es un factor crítico en la industria moderna. Cada vez más, las empresas buscan formas de reducir costos operativos, minimizar el consumo de energía y garantizar un funcionamiento confiable de sus sistemas de maquinaria. En este contexto, las correas industriales se presentan como una solución esencial para lograr estos objetivos.

Breve Adelanto de las Estrategias para Mejorar la Eficiencia

Este artículo explorará en detalle las estrategias y enfoques que las empresas pueden implementar para mejorar la eficiencia en la transmisión de potencia utilizando correas industriales. Algunas de las estrategias clave que se analizarán incluyen:

- Selección de Correas Apropiadas: Comenzaremos examinando la importancia de elegir el tipo correcto de correa industrial para una aplicación específica. Factores como la carga, la velocidad y el entorno de trabajo influirán en esta selección.

- Mantenimiento Preventivo: Abordaremos la importancia del mantenimiento preventivo de las correas industriales. Mantener estas correas en óptimas condiciones es fundamental para garantizar un rendimiento eficiente y prolongar su vida útil.

- Tensado y Alineación Precisa: Una correcta alineación y tensado de las correas es esencial para evitar pérdidas de energía y garantizar una transmisión de potencia eficiente.

- Comparativa de Tipos de Correas: Examinaremos las diferencias entre las correas sincrónicas y las correas en V dentadas, destacando sus ventajas y desventajas, y cuándo es apropiado utilizar cada tipo.

- Monitoreo y Diagnóstico Continuo: Consideraremos la importancia de la monitorización continua de las correas industriales y cómo las tecnologías modernas, como sensores y sistemas de diagnóstico, pueden prevenir problemas antes de que se conviertan en fallas costosas.

A lo largo de este artículo, exploraremos en profundidad cada una de estas estrategias y proporcionaremos ejemplos prácticos de cómo las empresas han mejorado la eficiencia en la transmisión de potencia utilizando correas industriales. Al implementar estas estrategias, las empresas pueden no solo optimizar sus operaciones, sino también contribuir a un uso más sostenible de los recursos y una mayor rentabilidad en la industria.

Correas Industriales: Fundamentos

Para comprender plenamente la importancia de las correas industriales en la optimización de la transmisión de potencia, es fundamental comenzar con los fundamentos. Esta sección se centra en proporcionar una explicación detallada de lo que son las correas industriales y su función en la transmisión de potencia, así como resaltar la relevancia de la eficiencia en esta área.

¿Qué Son las Correas Industriales?

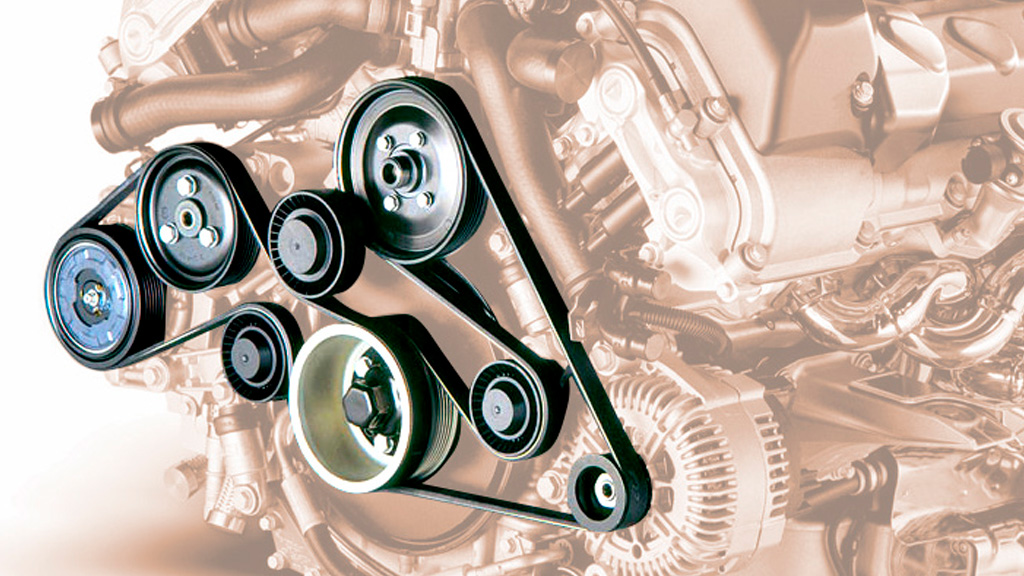

Las correas industriales, también conocidas como correas de transmisión, son componentes mecánicos utilizados para transmitir potencia de un punto a otro en una variedad de aplicaciones industriales. Estas correas se fabrican típicamente a partir de materiales resistentes, como caucho, cuero o materiales sintéticos, y se caracterizan por su forma continua y flexible.

Función en la Transmisión de Potencia

La función principal de las correas industriales es la de transmitir potencia de un elemento motriz, como un motor, a un elemento conducido, como una máquina, equipo o herramienta. Este proceso implica la transferencia de energía mecánica desde la fuente de potencia al sistema que realiza el trabajo deseado. Las correas logran esto al convertir el movimiento rotativo en fuerza y movimiento lineal, lo que permite que las máquinas funcionen de manera efectiva.

Importancia de la Eficiencia en la Transmisión de Potencia

La eficiencia en la transmisión de potencia es un factor crítico en la industria. Cuando las correas industriales se utilizan para transmitir potencia, es esencial que esta transferencia sea lo más eficiente posible. La eficiencia se refiere a la relación entre la potencia de salida y la potencia de entrada, y una transmisión eficiente garantiza que la mayor parte de la energía se utilice para realizar el trabajo previsto, en lugar de perderse en forma de calor o fricción.

La importancia de la eficiencia radica en varios aspectos:

- Ahorro de Energía: Una transmisión eficiente reduce el consumo de energía, lo que no solo es beneficioso para el medio ambiente, sino que también ahorra costos operativos.

- Mayor Productividad: La eficiencia en la transmisión de potencia contribuye a un funcionamiento más fluido y efectivo de las máquinas, lo que se traduce en una mayor productividad.

- Menor Desgaste y Desperdicio: Una transmisión eficiente minimiza la fricción y el desgaste de los componentes, lo que prolonga la vida útil de las correas y otros elementos del sistema.

- Reducción de Costos de Mantenimiento: La eficiencia reduce la necesidad de mantenimiento y reparaciones frecuentes, lo que disminuye los costos asociados.

En resumen, las correas industriales desempeñan un papel crucial en la transmisión de potencia en la industria. Su eficiencia en la transmisión de energía es fundamental para el funcionamiento eficaz de maquinaria y equipos industriales. En las secciones siguientes, exploraremos estrategias para maximizar esta eficiencia y optimizar la transmisión de potencia con correas industriales.

Selección de Correas Industriales

Una parte fundamental en la optimización de la transmisión de potencia con correas industriales es la selección del tipo adecuado de correa para una aplicación específica. En esta sección, exploraremos los criterios esenciales que deben tenerse en cuenta al seleccionar correas industriales y los factores que influyen en esta elección.

Criterios para Elegir el Tipo Adecuado de Correa Industrial

La elección del tipo de correa industrial apropiado es crucial para garantizar un rendimiento eficiente en la transmisión de potencia. Algunos de los criterios fundamentales a considerar incluyen:

- Carga de Trabajo: La carga máxima que la correa debe soportar es un factor determinante. Correas más resistentes y duraderas son necesarias para aplicaciones con cargas pesadas.

- Velocidad de Operación: La velocidad a la que operará la correa es un parámetro crítico. Las correas deben ser capaces de soportar la velocidad sin deslizamientos ni desgaste excesivo.

- Entorno de Trabajo: El entorno en el que se utilizará la correa tiene un impacto significativo. Las condiciones de humedad, temperatura y presencia de productos químicos deben tenerse en cuenta.

- Longitud y Tamaño de la Correa: La longitud y el tamaño de la correa deben adaptarse al diseño y las dimensiones del sistema en el que se instalará.

- Tipo de Transmisión: El tipo de transmisión, ya sea una transmisión por poleas o una transmisión directa, influirá en la elección de la correa.

Costo y Disponibilidad: Considerar el costo de las correas y su disponibilidad en el mercado es esencial para mantener el equilibrio entre la calidad y el presupuesto.

Factores a Considerar en la Selección de Correas Industriales

Al seleccionar correas industriales, es esencial prestar atención a una serie de factores que influyen en su rendimiento y eficiencia. Estos factores incluyen:

- Relación de Transmisión: La relación entre el diámetro de las poleas (o ruedas) motrices y conducidas afecta la velocidad y el par transmitidos. Elegir la correa adecuada para esta relación es crucial.

- Angulo de Ajuste: El ángulo de ajuste de las correas en las poleas debe ser óptimo para garantizar una transmisión eficiente.

- Tensado Correcto: Mantener la tensión adecuada en las correas es esencial para evitar deslizamientos y pérdida de energía.

- Material y Construcción de la Correa: La composición de la correa, incluyendo el tipo de material y la construcción, afectará su resistencia y durabilidad.

- Mantenimiento Requerido: Evaluar el nivel de mantenimiento que la correa necesitará para garantizar su rendimiento a lo largo del tiempo.

En resumen, la selección adecuada de correas industriales es un paso crítico en la optimización de la transmisión de potencia. Considerar los criterios y factores mencionados es fundamental para garantizar que las correas elegidas sean las más adecuadas para la aplicación en cuestión, lo que a su vez contribuye a una transmisión de potencia eficiente y fiable en la industria.

Mantenimiento de Correas Industriales

El mantenimiento adecuado de las correas industriales es esencial para asegurar un rendimiento óptimo y prolongar su vida útil. En esta sección, exploraremos algunos consejos y pautas prácticas que las empresas pueden seguir para mantener sus correas en condiciones óptimas y garantizar una transmisión de potencia eficiente a lo largo del tiempo.

Consejos para el Mantenimiento de Correas Industriales

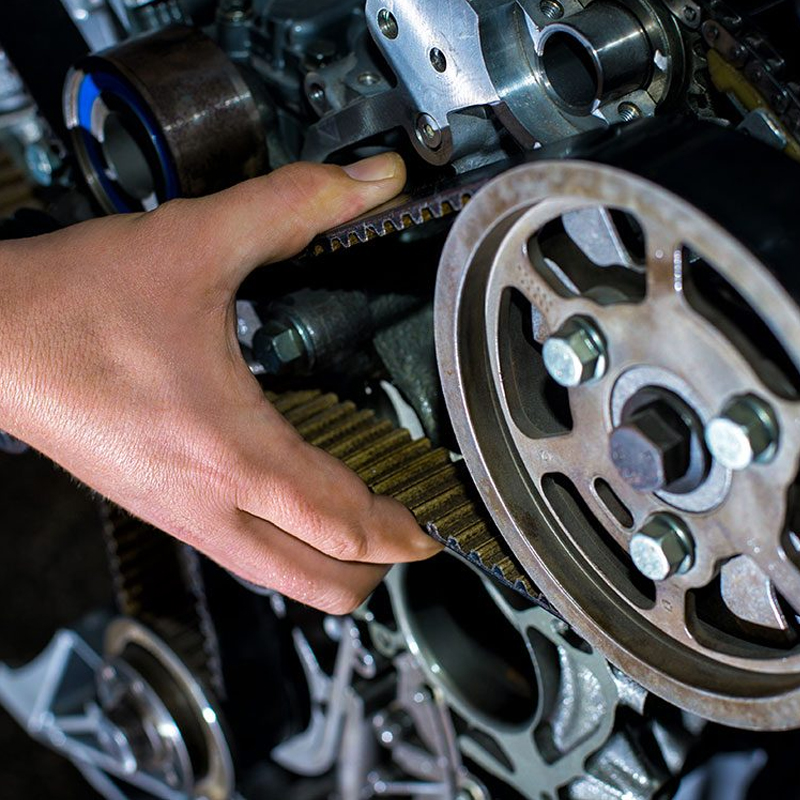

- Inspección Regular: Establecer un programa de inspección regular es clave. Se deben examinar visualmente las correas en busca de signos de desgaste, grietas, desgarros o cualquier otro daño. Las inspecciones periódicas ayudan a identificar problemas antes de que se conviertan en fallas mayores.

- Tensado Adecuado: Mantener la tensión correcta en las correas es crucial. La falta de tensión puede provocar deslizamientos, mientras que una tensión excesiva puede acortar la vida útil de la correa y aumentar la carga en los rodamientos y ejes.

- Limpieza Regular: Eliminar la suciedad y los residuos de las correas contribuye a un funcionamiento más eficiente. La acumulación de polvo y contaminantes puede causar deslizamientos y desgaste prematuro.

- Almacenamiento Adecuado: Si las correas no se utilizan de inmediato, es crucial almacenarlas adecuadamente. Mantenerlas alejadas de la luz solar directa, el calor excesivo y la humedad ayuda a preservar su integridad estructural.

- Reemplazo Oportuno: Cuando se identifican correas desgastadas o dañadas durante las inspecciones, es fundamental reemplazarlas de inmediato. Un reemplazo oportuno evita fallas inesperadas y reduce el riesgo de daños adicionales en el sistema.

Pautas para Prolongar la Vida Útil de las Correas Industriales

- Uso de Correas de Calidad: Invertir en correas de alta calidad desde el principio es esencial. Las correas de calidad son menos propensas a desgastarse prematuramente y ofrecen un rendimiento más consistente.

- Correcta Alineación de Poleas: Asegurar la alineación precisa de las poleas evita tensiones innecesarias en las correas, lo que contribuye a una vida útil más larga.

- Monitoreo Continuo: Implementar sistemas de monitoreo continuo, como sensores de vibración o temperatura, puede ayudar a detectar problemas antes de que se conviertan en fallos importantes.

- Capacitación del Personal: Capacitar al personal en prácticas adecuadas de mantenimiento y manejo de correas contribuye a un cuidado más efectivo. Esto incluye instrucciones sobre cómo realizar inspecciones, ajustes de tensión y reemplazos.

- Lubricación Adecuada: En algunos casos, especialmente en sistemas más complejos, la aplicación de lubricantes específicos puede reducir la fricción y prolongar la vida útil de las correas.

Al seguir estos consejos y pautas, las empresas pueden mantener sus correas industriales en óptimas condiciones, prolongar su vida útil y garantizar un rendimiento eficiente en la transmisión de potencia. El mantenimiento adecuado no solo contribuye a la rentabilidad a largo plazo, sino que también mejora la fiabilidad operativa de toda la maquinaria y equipos industriales.

Tensado y Alineación de Correas Industriales

El correcto tensado y alineación de correas industriales desempeñan un papel crucial en la optimización de la transmisión de potencia. Esta sección se enfoca en la importancia de mantener la tensión y alineación adecuadas en las correas, así como en las técnicas y herramientas disponibles para asegurar una transmisión de potencia eficiente.

Importancia del Correcto Tensado y Alineación

- Prevención de Deslizamientos: Un tensado adecuado evita deslizamientos entre la correa y las poleas. Los deslizamientos no solo reducen la eficiencia de la transmisión, sino que también generan calor adicional, lo que puede llevar a un desgaste prematuro.

- Reducción de Desgaste y Fatiga: La alineación correcta y el tensado adecuado reducen la fricción y el desgaste en las correas y las poleas. Esto prolonga la vida útil de los componentes y minimiza la necesidad de reemplazos frecuentes.

- Eficiencia Energética: Una transmisión eficiente de potencia se traduce en una mayor eficiencia energética. Mantener la tensión y alineación correctas contribuye a un uso óptimo de la energía, reduciendo así los costos operativos.

- Menor Carga en Rodamientos y Ejes: La tensión y alineación adecuadas reducen la carga en los rodamientos y ejes conectados al sistema de transmisión. Esto ayuda a prevenir fallos prematuros y garantiza un funcionamiento suave.

Técnicas para Garantizar una Transmisión Eficiente

- Medición de Tensión: Utilizar herramientas de medición de tensión, como tensiómetros, para asegurar que la correa tenga la tensión recomendada por el fabricante.

- Alineación Precisa de Poleas: Emplear técnicas de alineación, como láseres o reglas de alineación, para garantizar que las poleas estén perfectamente alineadas. La alineación precisa evita la inclinación de la correa y reduce la posibilidad de desgaste irregular.

- Uso de Tensor Automático: Incorporar tensores automáticos que ajustan automáticamente la tensión de la correa a medida que esta se desgasta. Esto asegura una tensión constante durante toda la vida útil de la correa.

- Mantenimiento Programado: Establecer un programa de mantenimiento regular que incluya la revisión y ajuste periódicos de la tensión y alineación. El mantenimiento programado previene problemas antes de que afecten el rendimiento.

- Capacitación del Personal: Capacitar al personal en las técnicas adecuadas para mantener la tensión y alineación garantiza una implementación efectiva y una respuesta rápida ante cualquier desviación.

Herramientas para el Tensado y Alineación

- Tensiómetros Digitales: Herramientas precisas para medir la tensión de las correas de manera rápida y eficiente.

- Láseres de Alineación: Dispositivos que utilizan láseres para alinear con precisión las poleas y garantizar una transmisión suave.

- Reglas de Alineación: Instrumentos simples pero efectivos para verificar la alineación correcta de las poleas.

- Tensores Automáticos: Dispositivos que ajustan automáticamente la tensión de la correa para mantenerla en el nivel óptimo.

En resumen, la importancia del correcto tensado y alineación de correas industriales no puede subestimarse. La implementación de técnicas adecuadas y el uso de herramientas especializadas aseguran una transmisión de potencia eficiente, prolongando la vida útil de las correas y mejorando la fiabilidad operativa de toda la maquinaria industrial.

Correas Sincrónicas vs. Correas V Dentadas

La elección entre correas sincrónicas y correas en V dentadas es crucial en la transmisión de potencia, y entender las diferencias entre estos dos tipos es esencial para seleccionar la opción más adecuada para una aplicación específica. En esta sección, realizaremos una comparativa detallada, destacando las ventajas y desventajas de las correas sincrónicas y las correas en V dentadas, así como su aplicación en sistemas de transmisión.

Correas Sincrónicas:

Ventajas:

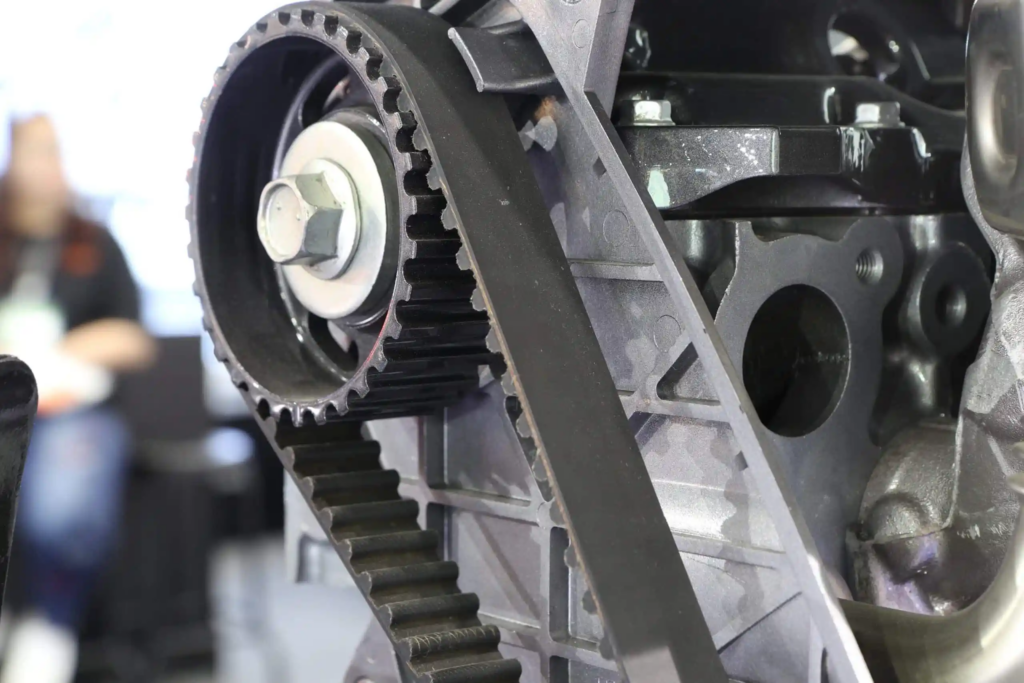

- Transmisión Precisa: Las correas sincrónicas utilizan dientes que engranan con las poleas, proporcionando una transmisión de potencia precisa y sincronizada.

- Evita Deslizamientos: La sincronización entre la correa y la polea evita deslizamientos, garantizando una transmisión constante y sin pérdida de energía.

- Adecuadas para Cargas Pesadas: Son ideales para aplicaciones que involucran cargas pesadas y requieren una transmisión precisa, como maquinaria industrial de alta precisión.

Desventajas:

- Mayor Costo Inicial: Las correas sincrónicas tienden a ser más costosas en comparación con las correas en V dentadas.

- Menor Flexibilidad: La rigidez de la correa sincrónica puede afectar su capacidad para adaptarse a poleas de diámetros variables.

Correas en V Dentadas:

Ventajas:

- Amplia Gama de Aplicaciones: Son versátiles y se adaptan a una variedad de aplicaciones, desde sistemas de transmisión en automóviles hasta maquinaria industrial.

- Costo Más Bajo: Generalmente, las correas en V dentadas son más económicas en comparación con las correas sincrónicas.

- Mayor Flexibilidad: Debido a su diseño, las correas en V dentadas son más flexibles y pueden adaptarse a poleas de diferentes diámetros.

Desventajas:

- Menos Precisión: En comparación con las correas sincrónicas, las correas en V dentadas pueden tener una menor precisión debido a la posibilidad de deslizamientos.

- No Sincronizadas: No tienen dientes que engranen, lo que puede resultar en cierto deslizamiento y pérdida de eficiencia.

Aplicación en Sistemas de Transmisión:

- Correas Sincrónicas: Se utilizan comúnmente en sistemas que requieren una sincronización precisa, como equipos de fabricación de alta precisión, impresoras 3D y maquinaria CNC.

- Correas en V Dentadas: Son ideales para aplicaciones más generales, como sistemas de transmisión de vehículos, motores eléctricos y otras máquinas industriales donde la sincronización no es crítica, pero la adaptabilidad y el costo son factores importantes.

En la elección entre correas sincrónicas y correas en V dentadas, es fundamental considerar las necesidades específicas de la aplicación, el grado de precisión requerido y el presupuesto disponible. Ambos tipos tienen sus propias ventajas y desventajas, y la elección correcta dependerá de factores clave que influyen en el rendimiento y la eficiencia del sistema de transmisión.

En esta exploración exhaustiva sobre la optimización de la transmisión de potencia con correas industriales, hemos desglosado estrategias clave para mejorar la eficiencia y el rendimiento en sistemas de transmisión. Recapitulemos brevemente estas estrategias para garantizar una transmisión de potencia óptima en la industria.

Recapitulación de Estrategias para Mejorar la Eficiencia:

- Selección Cuidadosa de Correas: La elección del tipo correcto de correa, considerando factores como carga, velocidad y entorno, es esencial para garantizar un rendimiento eficiente.

- Mantenimiento Riguroso: La implementación de un programa de mantenimiento regular, que incluya inspecciones, ajustes de tensión y reemplazos oportunos, contribuye a prolongar la vida útil de las correas y a prevenir problemas.

- Tensado y Alineación Precisos: Mantener la tensión y alineación adecuadas mediante el uso de técnicas y herramientas específicas evita deslizamientos, reduce el desgaste y mejora la eficiencia energética.

- Correas Sincrónicas vs. Correas en V Dentadas: Comprender las diferencias entre estos dos tipos de correas y seleccionar la opción más adecuada según las necesidades específicas de la aplicación.

Invitación a Implementar Técnicas para la Optimización:

En un mundo industrial en constante evolución, la eficiencia y la fiabilidad de los sistemas de transmisión son fundamentales. Invitamos a las empresas y profesionales a implementar estas técnicas, adaptándolas a sus necesidades particulares. Al hacerlo, no solo mejorarán la eficiencia de sus operaciones, sino que también experimentarán una mayor confiabilidad y una prolongada vida útil de sus sistemas de transmisión.

La optimización de la transmisión de potencia con correas industriales no solo es una medida práctica, sino también una estrategia inteligente para garantizar la rentabilidad a largo plazo. Al tomar decisiones informadas en la selección, mantenimiento y operación de correas, las empresas están posicionadas para enfrentar los desafíos industriales con confianza y eficacia.

En última instancia, la implementación de estas estrategias no solo se traduce en una transmisión de potencia eficiente, sino que también contribuye al crecimiento sostenible de la industria. Es hora de impulsar la productividad, reducir costos operativos y avanzar hacia un futuro industrial más eficiente y resiliente.

También puede interesarte:

El ABC de las bandas trapezoidales

Selección de Bandas Industriales para Aplicaciones Específicas: Cómo elegir la banda industrial adec...

Beneficios de las Bandas Dentadas en la Industria Textil - Cómo las bandas dentadas mejoran la preci...

Bandas de Transmisión: Comparativa entre Sincrónicas y en V para Diferentes Aplicaciones

¿Te resultó útil esta información?

Ayúdanos a compartirla para que llegue a las personas que pueda serle útil.

Puedes enviarla fácilmente a través de WhatsApp.

Recuerda que compartir información es otra forma de ayudar.