¿Cómo Prevenir Fallas en Sistemas de Transmisión mediante el Monitoreo Continuo?

¿Qué vas a aprender en este artículo?

Funcionamiento de los Sistemas de Transmisión

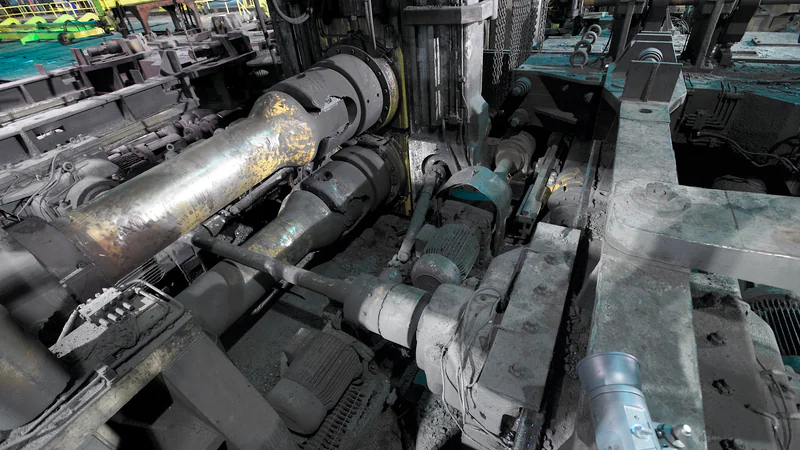

Los sistemas de transmisión son fundamentales para transferir energía mecánica entre los diferentes componentes de una máquina, permitiendo que los equipos operen de manera eficiente y sin interrupciones. En aplicaciones industriales, estos sistemas son esenciales para asegurar que el movimiento se distribuya con precisión y que los procesos productivos se mantengan en funcionamiento. A continuación, se describe la definición, los tipos y los componentes principales de los sistemas de transmisión.

1. Definición y Tipos de Sistemas de Transmisión

Un sistema de transmisión es un conjunto de componentes mecánicos diseñados para transferir potencia desde una fuente, como un motor o generador, hacia otro equipo o mecanismo que realiza una tarea específica. Su función principal es transmitir la energía con eficiencia, controlando la velocidad y la fuerza para ajustarse a los requerimientos del proceso.

Tipos de Sistemas de Transmisión

- Transmisión por Correas y Poleas:

- Se utilizan para transmitir movimiento entre ejes a través de correas de transmisión (como correas trapezoidales o dentadas) y poleas.

- Ventajas: Operan de manera silenciosa, amortiguan vibraciones y no requieren una alineación precisa.

- Transmisión por Cadenas y Piñones:

- Utiliza cadenas que se engranan con piñones, permitiendo la transmisión de movimiento a diferentes distancias.

- Ventajas: Alta capacidad de carga y eficiencia, aunque requieren más mantenimiento que las correas.

- Transmisión por Engranajes:

- Los engranajes transmiten movimiento entre ejes mediante el contacto directo entre sus dientes.

- Ventajas: Alta precisión y eficiencia en el control del movimiento. Son comunes en sistemas que requieren sincronización precisa, como cajas de cambios.

- Transmisión por Ejes y Acoplamientos:

- Utiliza ejes conectados mediante acoplamientos para transferir la potencia rotacional entre equipos.

- Ventajas: Alta durabilidad y capacidad para manejar cargas pesadas.

Cada tipo de transmisión tiene aplicaciones específicas según los requerimientos de velocidad, distancia y precisión del sistema.

2. Componentes Principales de los Sistemas de Transmisión

Un sistema de transmisión está compuesto por varios elementos clave, cada uno con una función específica que contribuye al rendimiento del sistema en su conjunto. A continuación, se describen los componentes más importantes:

Engranajes

Los engranajes son piezas mecánicas con dientes que se interconectan para transferir movimiento rotatorio entre ejes. Están disponibles en varias formas, como rectos, helicoidales, cónicos y planetarios, según el tipo de transmisión y aplicación requerida.

- Función: Transmitir potencia y cambiar la velocidad o dirección del movimiento.

- Aplicaciones: Son esenciales en cajas de cambio, motores eléctricos y sistemas de precisión, donde se requiere sincronización y control.

Ejes

Los ejes son componentes que transmiten el movimiento rotacional generado por el motor hacia los mecanismos finales, como engranajes o poleas. Están diseñados para soportar cargas elevadas sin deformarse ni romperse.

- Función: Conectar los diferentes componentes de la transmisión, permitiendo la rotación fluida entre ellos.

- Aplicaciones: Se utilizan en motores, sistemas de transmisión de vehículos y maquinaria pesada.

Rodamientos

Los rodamientos son componentes que permiten el giro libre y preciso de los ejes y engranajes mientras minimizan la fricción y el desgaste. Existen varios tipos de rodamientos, como los de bolas, rodillos o agujas, cada uno diseñado para soportar diferentes tipos de cargas.

- Función: Reducir la fricción entre superficies en movimiento y aumentar la vida útil de los ejes y engranajes.

- Aplicaciones: Son esenciales en maquinaria industrial, equipos de precisión y sistemas de transmisión automotrices.

Correas

Las correas son elementos flexibles que se utilizan para transmitir movimiento entre dos o más poleas. Existen diferentes tipos de correas, como las trapezoidales, planas o dentadas, que se seleccionan según las necesidades de la transmisión.

- Función: Transferir potencia de manera eficiente entre poleas, proporcionando flexibilidad y capacidad de amortiguación.

- Aplicaciones: Utilizadas en sistemas de transmisión de vehículos, equipos industriales y electrodomésticos.

Principales Causas de Fallas en Sistemas de Transmisión

Los sistemas de transmisión, aunque diseñados para ser duraderos y eficientes, pueden experimentar fallas debido a múltiples factores mecánicos y operativos. Entender las causas comunes de estos problemas es esencial para implementar medidas preventivas que garanticen el funcionamiento continuo y minimicen las interrupciones. A continuación, se describen las principales causas de fallas en sistemas de transmisión y cómo afectan su rendimiento.

1. Desgaste Mecánico y Fricción

El desgaste mecánico ocurre cuando los componentes de un sistema de transmisión, como engranajes, ejes y rodamientos, se deterioran debido al contacto constante entre superficies. La fricción excesiva acelera este proceso, disminuyendo la eficiencia del sistema y aumentando el riesgo de falla.

- Causas comunes:

- Materiales inadecuados o baja calidad de los componentes.

- Exposición prolongada a altas temperaturas o contaminantes.

- Uso excesivo o funcionamiento bajo condiciones más severas de las previstas.

- Impacto:

- El desgaste mecánico puede provocar juegos excesivos entre los componentes, lo que afecta la precisión y sincronización del sistema.

- Aumenta el consumo energético debido al mayor esfuerzo requerido para mantener el funcionamiento.

- Prevención:

- Implementar un mantenimiento preventivo regular, incluyendo inspecciones periódicas y reemplazo de piezas desgastadas.

- Utilizar lubricantes adecuados para minimizar la fricción y mejorar la vida útil de los componentes.

2. Desalineación de Ejes y Poleas

La desalineación es uno de los problemas más comunes en sistemas de transmisión que utilizan ejes, poleas o correas. Incluso una leve desalineación puede generar problemas significativos, como el desgaste prematuro de los componentes y la generación de vibraciones no deseadas.

- Causas comunes:

- Instalación incorrecta de los componentes.

- Desplazamiento o aflojamiento de los ejes durante la operación.

- Sobrecarga o tensión inadecuada en las correas.

- Impacto:

- La desalineación provoca desgaste acelerado en las correas y rodamientos, y puede llevar a que el sistema falle prematuramente.

- Se generan vibraciones que afectan la estabilidad del sistema y pueden dañar otros componentes.

- Prevención:

- Realizar alineaciones precisas durante la instalación y el mantenimiento periódico utilizando herramientas especializadas como láseres de alineación.

- Inspeccionar y ajustar la tensión de las correas regularmente para evitar el desplazamiento de los componentes.

3. Vibraciones Excesivas y Sobrecarga

Las vibraciones excesivas son un síntoma claro de problemas en los sistemas de transmisión y pueden ser causadas por varios factores, como desbalance de los componentes, desalineación o sobrecarga. Además, las sobrecargas mecánicas producen un esfuerzo adicional que compromete la integridad del sistema.

- Causas comunes:

- Desbalanceo de los ejes o engranajes.

- Desalineación de componentes rotativos.

- Sobrecargas debido a un mal diseño o condiciones operativas imprevistas.

- Impacto:

- Las vibraciones constantes aceleran el desgaste de los rodamientos y engranajes, reduciendo su vida útil.

- La sobrecarga puede provocar la deformación o ruptura de componentes, afectando la continuidad operativa.

- Prevención:

- Realizar análisis de vibraciones periódicos para detectar problemas antes de que se conviertan en fallas críticas.

- Asegurarse de que el diseño del sistema y su operación estén dentro de los límites de carga recomendados por el fabricante.

4. Falta de Lubricación o Lubricación Inadecuada

La lubricación adecuada es esencial para reducir la fricción y evitar el desgaste prematuro en los sistemas de transmisión. La falta de lubricación o el uso de lubricantes incorrectos puede generar fricción excesiva, sobrecalentamiento y fallas en los componentes.

- Causas comunes:

- Omitir los intervalos de lubricación recomendados.

- Uso de lubricantes inadecuados o contaminados.

- Fugas en los sistemas que reducen los niveles de lubricación.

- Impacto:

- Sin la lubricación adecuada, los componentes metálicos sufren daño por fricción, lo que genera desgaste acelerado y posibles bloqueos.

- Las altas temperaturas resultantes de la fricción excesiva pueden provocar deformaciones y fallos estructurales.

- Prevención:

- Implementar un programa de lubricación regular que asegure el uso de lubricantes adecuados para cada aplicación.

- Monitorear los niveles y la calidad del lubricante mediante análisis de aceite para detectar contaminación o degradación.

- Revisar y reparar cualquier fuga en el sistema que pueda comprometer la lubricación.

Los sistemas de transmisión enfrentan múltiples desafíos que pueden generar fallas, como el desgaste mecánico, la desalineación, las vibraciones excesivas y la falta de lubricación adecuada. Identificar estas causas y aplicar estrategias preventivas es fundamental para prolongar la vida útil de los equipos, reducir los tiempos de inactividad y mejorar la eficiencia operativa. Implementar monitoreo continuo y mantenimiento predictivo permite abordar estos problemas antes de que se conviertan en fallas críticas, garantizando la fiabilidad de los sistemas de transmisión en cualquier entorno industrial.

Beneficios del Monitoreo Continuo

El monitoreo continuo es una práctica esencial en los sistemas de transmisión para garantizar su rendimiento óptimo y prevenir fallas inesperadas. Al utilizar tecnologías avanzadas como sensores y sistemas de análisis en tiempo real, las empresas pueden detectar problemas antes de que ocurran, minimizar los tiempos de inactividad y optimizar los costos de mantenimiento. A continuación, se describen los principales beneficios del monitoreo continuo en sistemas de transmisión.

1. Detección Temprana de Problemas

El monitoreo continuo permite la identificación inmediata de anomalías en los sistemas de transmisión, incluso antes de que se conviertan en problemas críticos. Los sensores instalados en componentes clave, como engranajes, ejes y rodamientos, recopilan datos en tiempo real que revelan variaciones en el rendimiento.

- Cómo funciona:

- Los sensores de vibración, temperatura y alineación detectan pequeñas desviaciones que podrían ser signos de desgaste o desalineación.

- El análisis continuo permite establecer umbrales de alarma, avisando a los operadores de posibles fallos.

- Beneficios:

- Prevención de daños mayores: Al identificar problemas de forma temprana, se pueden tomar medidas correctivas rápidamente, evitando daños en múltiples componentes.

- Seguridad operativa: La detección temprana reduce el riesgo de accidentes causados por fallos repentinos en equipos críticos.

2. Reducción de Tiempos de Inactividad No Planificados

Uno de los principales desafíos en la industria es minimizar los tiempos de inactividad no planificados, que resultan en pérdidas económicas significativas. El monitoreo continuo reduce la probabilidad de paradas inesperadas al proporcionar información en tiempo real sobre el estado de los sistemas.

- Cómo se logra:

- La supervisión constante permite anticipar las necesidades de mantenimiento y programar paradas preventivas en momentos estratégicos, sin interrumpir la producción.

- Las alertas automáticas notifican a los operadores cuando un componente se encuentra cerca del límite de su vida útil o requiere ajustes.

- Beneficios:

- Aumento de la productividad: Al evitar interrupciones inesperadas, los equipos pueden operar de manera continua.

- Optimización de recursos: Permite que los equipos de mantenimiento se enfoquen en actividades planificadas, mejorando la gestión del tiempo y los recursos.

3. Extensión de la Vida Útil de los Componentes

El monitoreo continuo asegura que los componentes del sistema de transmisión se mantengan en condiciones óptimas durante más tiempo, al permitir intervenciones tempranas y el ajuste oportuno de parámetros críticos.

- Cómo se logra:

- Identificar y solucionar problemas de fricción, vibraciones y desalineación antes de que provoquen daños permanentes.

- Mantener los niveles de lubricación adecuados mediante el análisis continuo de aceites y lubricantes.

- Beneficios:

- Reducción de costos de reemplazo: Extender la vida útil de los componentes disminuye la necesidad de reemplazos frecuentes.

- Mayor disponibilidad operativa: Los equipos permanecen funcionales durante más tiempo, reduciendo la necesidad de mantenimiento correctivo.

4. Optimización del Mantenimiento Predictivo

El mantenimiento predictivo, basado en el monitoreo continuo, permite planificar intervenciones solo cuando es necesario, evitando tanto el mantenimiento excesivo como las reparaciones de emergencia.

- Cómo funciona:

- El análisis de datos en tiempo real revela patrones de desgaste y tendencias en el rendimiento de los componentes, facilitando la predicción de fallos.

- Se pueden generar informes automáticos que indiquen cuándo y dónde es necesario realizar ajustes o reemplazos.

- Beneficios:

- Reducción de costos operativos: Evitar tareas de mantenimiento innecesarias optimiza el uso de recursos.

- Mayor eficiencia en la gestión de inventarios: Al conocer con anticipación las necesidades de mantenimiento, se pueden gestionar mejor los repuestos.

El monitoreo continuo ofrece múltiples beneficios para los sistemas de transmisión, incluyendo la detección temprana de problemas, la reducción de tiempos de inactividad, la extensión de la vida útil de los componentes y la optimización del mantenimiento predictivo. Estas ventajas se traducen en una mayor eficiencia operativa, reducción de costos y un mejor rendimiento global del sistema. Al implementar estas tecnologías, las empresas pueden maximizar la fiabilidad de sus sistemas de transmisión y garantizar operaciones más seguras y rentables.

¿Te resultó útil esta información?

Ayúdanos a compartirla para que llegue a las personas que pueda serle útil.

Puedes enviarla fácilmente a través de WhatsApp.

Recuerda que compartir información es otra forma de ayudar.