Refacciones Clave para la Maquinaria Minera: Una Visión Detallada

¿Qué vas a aprender en este artículo?

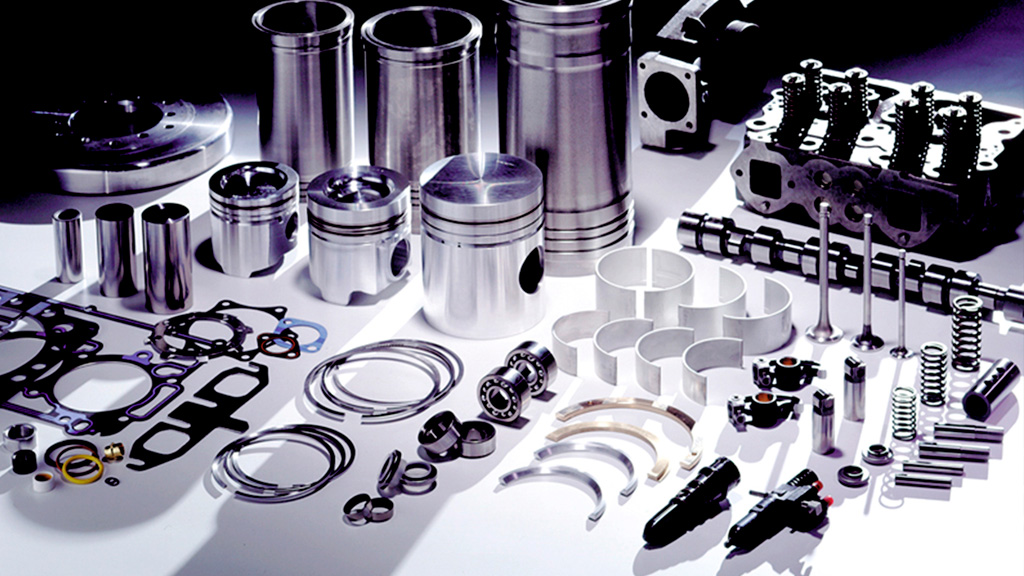

La maquinaria minera desempeña un papel fundamental en la extracción y procesamiento de minerales, siendo la columna vertebral de la industria. En este contexto, la importancia de las refacciones no puede subestimarse, ya que son elementos cruciales que garantizan la operación continua y eficiente de equipos pesados en entornos exigentes.

Importancia de las Refacciones en la Maquinaria Minera

Las refacciones en la maquinaria minera son esenciales para mantener un rendimiento óptimo y prevenir fallas operativas. Desde motores hasta sistemas de frenos, cada componente desempeña un papel crítico en el funcionamiento global de la maquinaria. La fiabilidad de estas refacciones no solo afecta la productividad, sino también la seguridad de los operadores y la integridad de la operación minera.

La complejidad y la exigencia de las operaciones mineras hacen que las refacciones sean elementos estratégicos en el mantenimiento y la gestión de activos. Un enfoque proactivo en la adquisición y mantenimiento de refacciones puede marcar la diferencia entre una operación eficiente y la interrupción costosa debido a fallas no planificadas.

Componentes Esenciales en Maquinaria Minera

La maquinaria minera, debido a la naturaleza rigurosa de su entorno operativo, depende críticamente de varios componentes esenciales para su funcionamiento eficiente. A continuación, se analizan tres de estos componentes clave: motores y transmisiones, sistemas de rodamientos y sistemas de frenos.

Motores y Transmisiones

Funciones Cruciales:

Los motores y transmisiones son el corazón de la maquinaria minera. Los motores proporcionan la potencia necesaria para ejecutar operaciones de excavación, transporte y procesamiento. Las transmisiones, por otro lado, gestionan la entrega de esa potencia a las ruedas u orugas, permitiendo el control preciso de la maquinaria.

Principales Desafíos y Desgaste:

En entornos mineros, los motores y las transmisiones enfrentan desafíos significativos, incluyendo cargas pesadas, ciclos operativos intensivos y exposición a polvo y materiales abrasivos. El desgaste es una preocupación constante, lo que subraya la necesidad de refacciones de calidad y programas de mantenimiento preventivo efectivos.

Sistemas de Rodamientos

Rol en el Rendimiento Operativo:

Los sistemas de rodamientos desempeñan un papel crucial en la maquinaria minera al facilitar la rotación suave de ejes y componentes móviles. Contribuyen significativamente al rendimiento operativo al minimizar la fricción y proporcionar soporte a cargas pesadas. La selección adecuada de rodamientos y su mantenimiento son vitales para garantizar la eficiencia y la vida útil prolongada de la maquinaria.

Selección y Mantenimiento:

La selección de rodamientos debe considerar factores como la carga, la velocidad y las condiciones ambientales. El mantenimiento regular, que incluye la lubricación adecuada y la inspección de desgaste, es esencial para prevenir fallas prematuras y optimizar el rendimiento.

Sistemas de Frenos

Importancia en la Seguridad:

Los sistemas de frenos son componentes críticos para garantizar la seguridad en operaciones mineras. Dada la magnitud y peso de la maquinaria, la capacidad de detenerse de manera eficiente es esencial para prevenir accidentes y garantizar un entorno de trabajo seguro.

Tecnologías Avanzadas en Frenos:

Con avances tecnológicos, se han introducido sistemas de frenos más avanzados en la maquinaria minera. Esto incluye frenos regenerativos que convierten la energía cinética en electricidad, mejorando la eficiencia energética y reduciendo el desgaste de los frenos convencionales.

Comprender la importancia de estos componentes esenciales y abordar sus desafíos específicos es esencial para mantener la confiabilidad y la eficiencia de la maquinaria minera en operación. La gestión proactiva de refacciones y un enfoque preventivo son fundamentales para maximizar la vida útil de estos componentes críticos.

Tipos de Maquinaria Minera y sus Refacciones Asociadas

La diversidad de maquinaria minera utilizada en operaciones extractivas exige un enfoque específico en la gestión de refacciones. A continuación, se examinan dos tipos prominentes de maquinaria minera: perforadoras y taladros, así como excavadoras y cargadores, destacando las refacciones asociadas y las estrategias clave de mantenimiento.

Perforadoras y Taladros

Refacciones Específicas:

Las perforadoras y taladros son cruciales en el proceso de extracción. Refacciones específicas incluyen brocas, elementos de perforación, sistemas hidráulicos y motores. La calidad y resistencia de estas refacciones son esenciales, ya que la perforación eficiente afecta directamente la productividad.

Estrategias de Mantenimiento:

Estrategias efectivas de mantenimiento para perforadoras y taladros deben abordar la lubricación regular de partes móviles, la inspección de brocas y elementos de desgaste, y la monitorización de sistemas hidráulicos. El mantenimiento preventivo es crucial para evitar paradas no planificadas y optimizar la eficiencia operativa.

Excavadoras y Cargadores

Refacciones Críticas:

Excavadoras y cargadores, utilizados para cargar material en camiones o transportadores, requieren refacciones críticas como dientes de cubo, sistemas de transmisión, sistemas de frenos y componentes hidráulicos. La confiabilidad de estos elementos impacta directamente en la capacidad de carga y descarga de la maquinaria.

Mejores Prácticas para Optimizar el Rendimiento:

La optimización del rendimiento de excavadoras y cargadores implica el uso de refacciones de alta calidad y la implementación de prácticas de mantenimiento predictivo. La monitorización de sistemas electrónicos, el reemplazo oportuno de dientes de cubo desgastados y la inspección regular de sistemas hidráulicos son esenciales.

Entender las refacciones asociadas con cada tipo de maquinaria minera permite una gestión más eficiente y proactiva. Los programas de mantenimiento deben adaptarse a las características y demandas específicas de cada equipo para garantizar una operación fluida y segura en entornos mineros desafiantes.

Importancia del Mantenimiento Preventivo en Maquinaria Minera

El mantenimiento preventivo desempeña un papel vital en la gestión eficiente de maquinaria minera. A continuación, se exploran tres aspectos clave que subrayan su importancia: la reducción del tiempo de inactividad, la maximización de la vida útil de las refacciones y estrategias para implementar programas efectivos de mantenimiento.

Reducción de Tiempo de Inactividad

Diagnóstico Anticipado de Problemas:

El mantenimiento preventivo implica la programación regular de inspecciones y revisiones detalladas. Al detectar problemas potenciales antes de que se conviertan en fallas catastróficas, se reduce significativamente el tiempo de inactividad. La identificación temprana de desgastes, fugas o mal funcionamiento permite abordar los problemas antes de que afecten la operación.

Planificación de Mantenimiento Programado:

La planificación proactiva de intervenciones de mantenimiento permite realizar reparaciones o reemplazos en momentos estratégicos, evitando interrupciones inesperadas en la producción. La maquinaria puede someterse a mantenimiento durante períodos de menor actividad, minimizando el impacto en la productividad general.

Maximización de la Vida Útil de las Refacciones

Lubricación y Sustitución Oportuna:

El mantenimiento preventivo incluye actividades como la lubricación regular y la sustitución programada de refacciones sujetas a desgaste. Al mantener niveles óptimos de lubricación y reemplazar partes antes de que alcancen su límite de vida útil, se prolonga la durabilidad de las refacciones, optimizando su rendimiento y minimizando la necesidad de reparaciones costosas.

Monitorización de Condiciones:

La monitorización continua de las condiciones operativas, mediante sensores y tecnologías de diagnóstico, contribuye a anticipar cambios en el rendimiento de la maquinaria. Esto permite realizar ajustes o sustituciones preventivas en refacciones críticas antes de que se deterioren.

Estrategias para Implementar un Programa de Mantenimiento Efectivo

Evaluación de Riesgos y Prioridades:

Iniciar un programa de mantenimiento preventivo implica una evaluación integral de riesgos y prioridades. Identificar los componentes críticos y establecer protocolos específicos para su cuidado es esencial.

Incorporación de Tecnologías Avanzadas:

Integrar tecnologías avanzadas, como sistemas de monitoreo remoto y sensores IoT, facilita la recopilación de datos en tiempo real. Estos datos son fundamentales para tomar decisiones informadas sobre el momento adecuado para realizar mantenimiento.

Capacitación y Documentación:

Un programa efectivo de mantenimiento preventivo requiere la capacitación adecuada del personal y una documentación exhaustiva de procedimientos y protocolos. La formación constante y el acceso a información actualizada son clave para la ejecución exitosa del programa.

Nuevas Tecnologías y Tendencias en Refacciones para Maquinaria Minera

La evolución constante de la tecnología ha traído consigo innovaciones significativas en el ámbito de las refacciones para maquinaria minera. A continuación, se exploran tres tendencias destacadas que están transformando el enfoque hacia la gestión de refacciones en el sector minero.

Uso de Sensores y Monitoreo Remoto

Datos en Tiempo Real:

La incorporación de sensores en refacciones críticas permite la recopilación de datos en tiempo real sobre el rendimiento y las condiciones operativas. Estos datos, combinados con sistemas de monitoreo remoto, facilitan la detección anticipada de problemas, lo que contribuye a la programación de mantenimiento preventivo más efectiva.

Optimización del Rendimiento:

La capacidad de monitorear constantemente el rendimiento de refacciones clave proporciona información valiosa para optimizar operaciones. Esto incluye la identificación de patrones de desgaste, la eficiencia de lubricación y la vida útil restante, permitiendo una toma de decisiones informada sobre la sustitución o mantenimiento anticipado.

Refacciones Personalizadas y Fabricación Aditiva

Adaptabilidad a Necesidades Específicas:

La fabricación aditiva, o impresión 3D, ha revolucionado la capacidad de producir refacciones personalizadas según las necesidades específicas de la maquinaria minera. Esto no solo reduce los tiempos de espera para obtener refacciones específicas, sino que también permite adaptar el diseño para mejorar la resistencia y durabilidad.

Reducción de Costos y Desperdicio:

La fabricación aditiva no solo ofrece personalización, sino también una reducción significativa de costos y desperdicio de materiales. Al imprimir solo lo necesario, se minimiza el impacto ambiental y se optimiza la eficiencia en la cadena de suministro de refacciones.

Impacto de la Inteligencia Artificial en el Mantenimiento

Diagnóstico Predictivo:

La inteligencia artificial (IA) se ha convertido en una herramienta fundamental para el diagnóstico predictivo en el mantenimiento de maquinaria minera. Los algoritmos de aprendizaje automático analizan datos históricos y en tiempo real para prever posibles fallas en refacciones, permitiendo intervenciones anticipadas.

Planificación Estratégica de Mantenimiento:

La IA también contribuye a la planificación estratégica de mantenimiento al analizar patrones de uso y desgaste. Esto facilita la programación de intervenciones en momentos óptimos, reduciendo el tiempo de inactividad y maximizando la eficiencia de la maquinaria. Estas tendencias tecnológicas están transformando la manera en que se gestionan las refacciones en la industria minera. Al adoptar estas tecnologías, las operaciones mineras pueden no solo mejorar la eficiencia y la confiabilidad de su maquinaria, sino también avanzar hacia prácticas más sostenibles y adaptativas.

¿Te resultó útil esta información?

Ayúdanos a compartirla para que llegue a las personas que pueda serle útil.

Puedes enviarla fácilmente a través de WhatsApp.

Recuerda que compartir información es otra forma de ayudar.