Los avances en la tecnología de sellado para aplicaciones marinas: protección contra la corrosión y la abrasión en entornos marinos.

¿Qué vas a aprender en este artículo?

Importancia de la Tecnología de Sellado en Aplicaciones Marinas

La tecnología de sellado desempeña un papel crucial en las aplicaciones marinas, donde los equipos y componentes están expuestos a condiciones extremadamente desafiantes. En entornos marinos, la maquinaria y los sistemas deben funcionar bajo la constante exposición a la humedad, agua salada, cargas mecánicas y fricción, factores que aceleran el desgaste de los componentes y la aparición de problemas como la corrosión y la abrasión. En este contexto, los sistemas de sellado avanzados son esenciales para garantizar la protección y el rendimiento duradero de los equipos.

1. Protección contra la Corrosión

Uno de los principales desafíos en aplicaciones marinas es la corrosión causada por la exposición continua al agua salada y la humedad. La corrosión puede degradar rápidamente los componentes metálicos y comprometer la integridad estructural de los equipos. Los sellos avanzados actúan como una barrera protectora, evitando que el agua salada entre en contacto con los componentes sensibles.

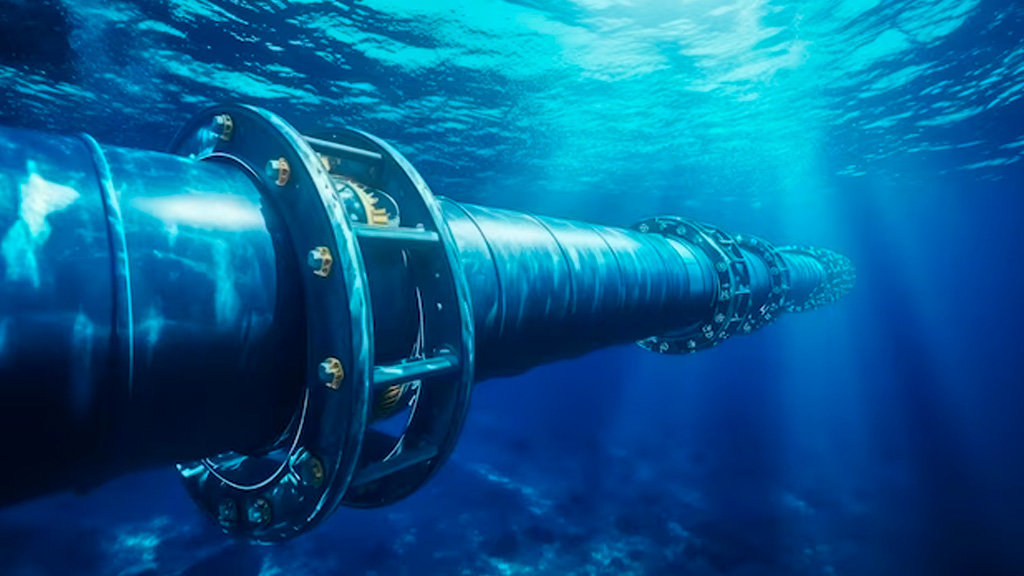

- Sellado hermético: Los sellos marinos están diseñados para crear una barrera hermética que previene la entrada de agua y otros contaminantes. Esto es especialmente importante en equipos como sistemas de propulsión, bombas y tuberías submarinas, donde incluso pequeñas fugas pueden provocar fallos significativos.

- Resistencia a la oxidación: Los materiales utilizados en los sellos marinos, como polímeros avanzados y elastómeros resistentes, están diseñados para soportar la corrosión, manteniendo la protección y prolongando la vida útil de los componentes. Al evitar la corrosión, los sistemas de sellado no solo protegen los equipos, sino que también reducen los costos de mantenimiento.

2. Prevención del Desgaste y Abrasión

El desgaste mecánico y la abrasión también son problemas importantes en entornos marinos, donde los componentes están sometidos a fuerzas continuas y fricción. Los sellos avanzados protegen los componentes de estos daños, asegurando un funcionamiento eficiente y prolongado.

- Reducción de la fricción: Los sellos de alta calidad están diseñados para minimizar la fricción entre las partes móviles, lo que reduce el desgaste mecánico y extiende la vida útil de los equipos. En sistemas marinos donde hay movimiento constante, como ejes de transmisión y rodamientos, esta protección es esencial.

- Resistencia al desgaste: Los materiales avanzados utilizados en los sellos, como elastómeros con propiedades resistentes a la abrasión, son capaces de soportar condiciones exigentes y cargas pesadas sin degradarse rápidamente. Esto es fundamental en aplicaciones como plataformas offshore, donde los equipos están en constante uso y expuestos a partículas abrasivas.

3. Garantía de Rendimiento y Fiabilidad Operativa

La tecnología de sellado es esencial para garantizar el rendimiento fiable de los equipos marinos. Cualquier falla en los sistemas de sellado puede provocar fugas, daños a los componentes internos y una pérdida significativa de eficiencia operativa.

- Mejora de la eficiencia: Al mantener la integridad del sistema y evitar fugas de fluidos, los sellos marinos aseguran que los equipos funcionen de manera eficiente, lo que es crucial para reducir el consumo de energía y mejorar la productividad. Esto es especialmente importante en sistemas de propulsión marina, donde cualquier pérdida de rendimiento puede impactar directamente en el coste operativo.

- Seguridad operativa: Los sellos defectuosos pueden comprometer la seguridad de la operación de las embarcaciones y plataformas. Por ejemplo, una fuga en un sistema de sellado en un equipo de perforación o en una embarcación puede resultar en situaciones peligrosas. La tecnología avanzada de sellado mejora la fiabilidad y reduce el riesgo de fallos catastróficos.

4. Reducción de Costos de Mantenimiento

Una de las ventajas más importantes de contar con sistemas de sellado efectivos en aplicaciones marinas es la reducción de los costos de mantenimiento. Dado que los sellos avanzados protegen los componentes de la corrosión y el desgaste, se reduce la necesidad de reemplazos frecuentes y reparaciones costosas.

- Menos interrupciones operativas: Al minimizar las fallas y el desgaste, los sistemas de sellado avanzados permiten una operación continua y sin interrupciones, lo que es crucial en entornos donde el tiempo de inactividad puede generar grandes pérdidas económicas.

- Prolongación de la vida útil de los equipos: Los sistemas de sellado prolongan la vida útil de los equipos, evitando daños costosos y reduciendo la frecuencia de mantenimiento. Esto es particularmente relevante en las plataformas offshore, donde el acceso a los equipos para el mantenimiento puede ser complicado y costoso.

5. Sostenibilidad y Protección del Medio Ambiente

El uso de sellos avanzados también contribuye a la protección del medio ambiente. En aplicaciones marinas, cualquier fuga de fluidos como aceites o combustibles puede tener un impacto ambiental grave. Los sellos de alta calidad reducen significativamente el riesgo de fugas, lo que ayuda a proteger los ecosistemas marinos y a cumplir con las regulaciones ambientales.

- Sellos ecológicos: Muchas soluciones de sellado marino están diseñadas para ser respetuosas con el medio ambiente, utilizando materiales no tóxicos que no liberan contaminantes al entorno marino. Esto es fundamental para cumplir con las normativas internacionales de protección ambiental.

La tecnología de sellado en aplicaciones marinas es esencial para proteger los equipos y componentes contra la corrosión, el desgaste mecánico y la abrasión, garantizando un rendimiento fiable y eficiente. Los sellos avanzados no solo mejoran la fiabilidad operativa, sino que también reducen los costos de mantenimiento y ayudan a proteger el medio ambiente, haciendo que los sistemas marinos sean más sostenibles y rentables a largo plazo.

Tipos de Sellos Utilizados en Aplicaciones Marinas

La tecnología de sellado es crucial en las aplicaciones marinas debido a los desafíos únicos que plantean los entornos oceánicos, como la corrosión, la humedad, y la abrasión. Existen diversos tipos de sellos diseñados para enfrentar estas condiciones, cada uno con características específicas que los hacen ideales para diferentes aplicaciones marinas. A continuación, se describen los principales tipos de sellos utilizados en entornos marinos.

1. Sellos Mecánicos

Los sellos mecánicos son uno de los tipos de sellos más comunes utilizados en equipos marinos rotativos, como bombas y compresores, que están en constante contacto con el agua. Estos sellos están diseñados para proporcionar una barrera hermética entre un eje giratorio y el cuerpo del equipo, evitando que los fluidos se escapen y evitando la entrada de contaminantes.

- Funcionamiento: Los sellos mecánicos consisten en dos superficies de contacto, una estacionaria y otra rotativa, que están en constante contacto, formando una barrera que bloquea la fuga de líquidos o gases. Estas superficies están sometidas a presión, lo que asegura un cierre hermético. En aplicaciones marinas, los materiales de las superficies de los sellos suelen ser carbón o carburo de silicio, ya que ofrecen una alta resistencia al desgaste y la corrosión.

- Aplicaciones: Los sellos mecánicos son ampliamente utilizados en bombas de agua, sistemas de propulsión, y compresores de aire a bordo de barcos y plataformas offshore, donde se requiere una protección continua contra la fuga de fluidos y la entrada de agua salada.

2. Sellos de Labio

Los sellos de labio son una solución efectiva y sencilla para aplicaciones que requieren un sellado dinámico en entornos marinos, como ejes rotativos y componentes móviles en sistemas mecánicos. Estos sellos tienen una o más secciones de «labio» flexible que forman un contacto estrecho con el eje rotativo, proporcionando una barrera contra los fluidos y contaminantes.

- Funcionamiento: Los sellos de labio están diseñados para que su borde flexible forme un contacto ajustado con la superficie del eje, lo que permite que el eje gire mientras se mantiene el sellado. El labio exterior evita la entrada de agua, polvo y otros contaminantes, mientras que el labio interior impide la fuga de lubricantes o fluidos internos.

- Aplicaciones: En entornos marinos, los sellos de labio se utilizan principalmente en sistemas de transmisión, ejes de propulsión, y rodillos expuestos a condiciones de fricción y contacto continuo con el agua. Son comunes en motores marinos y sistemas hidráulicos donde se necesita un sellado confiable y flexible para soportar las fluctuaciones en las condiciones operativas.

3. Juntas Tóricas y Retenes

Las juntas tóricas y los retenes son tipos de sellos muy versátiles, utilizados en una variedad de aplicaciones marinas. Las juntas tóricas son anillos redondeados de elastómero diseñados para colocarse en ranuras y crear un sello hermético. Los retenes, por su parte, son sellos circulares que protegen los ejes giratorios, bloqueando la entrada de contaminantes o fluidos.

- Juntas tóricas:

- Funcionamiento: Las juntas tóricas están diseñadas para ser comprimidas cuando se colocan entre dos superficies, creando un sello estático o dinámico. En aplicaciones marinas, las juntas tóricas se fabrican con materiales resistentes a la corrosión, como elastómeros fluorados o neopreno, que ofrecen una alta resistencia a la exposición prolongada al agua salada.

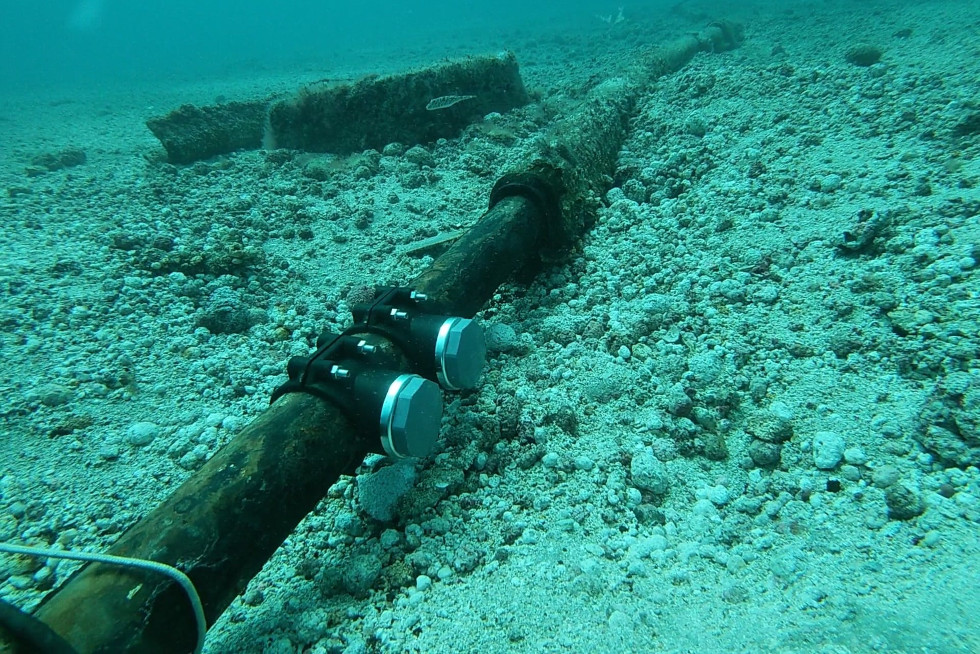

- Aplicaciones: Las juntas tóricas son utilizadas en una amplia gama de equipos marinos, incluyendo válvulas, flanges y sistemas de tuberías submarinas, donde es fundamental mantener la estanqueidad para prevenir fugas.

- Retenes:

- Funcionamiento: Los retenes, también conocidos como sellos de eje o sellos de aceite, son utilizados principalmente para sellar ejes rotativos. Están diseñados para evitar la fuga de aceite o grasa desde el interior de la maquinaria y bloquear la entrada de agua o partículas abrasivas desde el exterior.

- Aplicaciones: Los retenes se encuentran en motores marinos, sistemas de transmisión y bombas hidráulicas. Son especialmente útiles en aplicaciones donde los equipos están en contacto constante con agua y es necesario proteger los rodamientos y otros componentes internos de la humedad y la corrosión.

4. Otros Sellos Especializados para Aplicaciones Marinas

Además de los sellos mecánicos, sellos de labio, juntas tóricas y retenes, existen sellos especializados diseñados específicamente para satisfacer las necesidades únicas de las aplicaciones marinas. Estos sellos ofrecen una protección superior en condiciones particularmente exigentes, como alta presión, abrasión intensa y exposición a químicos agresivos.

- Sellos con recubrimientos especiales:

- Características: Algunos sellos marinos están recubiertos con materiales como PTFE (teflón) o nitrilo para mejorar su resistencia a la abrasión, a los productos químicos y a la corrosión. Estos sellos son ideales para aplicaciones en las que los equipos están expuestos a fluidos agresivos o partículas abrasivas en movimiento continuo.

- Aplicaciones: Los sellos con recubrimientos especiales se utilizan en plataformas offshore, bombas submarinas y sistemas de perforación marina, donde las condiciones extremas requieren una mayor durabilidad y fiabilidad.

- Sellos para alta presión:

- Características: Los sellos de alta presión están diseñados para soportar las fuerzas extremas que se generan en los sistemas marinos de bajo fondo y profundidad, como en los equipos de perforación submarina o tuberías de gas y petróleo. Estos sellos están fabricados con materiales resistentes a la deformación y capaces de mantener la integridad bajo presiones intensas.

- Aplicaciones: Son comunes en las tuberías submarinas, válvulas y bombas de alta presión utilizadas en plataformas offshore, así como en equipos sumergidos en el fondo del océano.

Mantenimiento y Reemplazo de Sellos en Aplicaciones Marinas

El mantenimiento adecuado y el reemplazo oportuno de los sellos en aplicaciones marinas son fundamentales para garantizar el rendimiento eficiente de los equipos y prevenir fallos costosos. Los entornos marinos imponen grandes desafíos debido a la exposición constante a la humedad, el agua salada, la presión y la abrasión, lo que significa que los sellos están sujetos a un desgaste considerable. Implementar estrategias efectivas de mantenimiento y monitoreo puede ayudar a prolongar la vida útil de los sellos, reducir el riesgo de fallas inesperadas y mejorar la eficiencia operativa de los sistemas.

1. Estrategias para Prolongar la Vida Útil de los Sellos

Extender la vida útil de los sellos en aplicaciones marinas implica adoptar prácticas de mantenimiento preventivo y seleccionar los sellos adecuados para cada entorno y aplicación. Estas estrategias ayudan a minimizar el desgaste, mejorar la fiabilidad y reducir los costos de mantenimiento.

- Selección de materiales resistentes: Elegir sellos fabricados con materiales avanzados que sean resistentes a la corrosión, abrasión y altas temperaturas es clave para prolongar su vida útil. Los elastómeros fluorados, silicona, PTFE (teflón) y nitrilo son ejemplos de materiales diseñados para soportar condiciones marinas exigentes.

- Lubricación adecuada: Mantener los sellos correctamente lubricados es fundamental para minimizar la fricción entre los componentes y evitar el desgaste prematuro. La lubricación adecuada también ayuda a sellar el área, evitando que el agua y los contaminantes entren en contacto con los componentes críticos.

- Protección contra partículas abrasivas: En aplicaciones donde los sellos están expuestos a partículas abrasivas, como en sistemas de bombeo o tuberías submarinas, es importante utilizar filtros y protectores para evitar que estas partículas entren en los sistemas y dañen los sellos.

- Verificación regular de sellos: Inspeccionar los sellos periódicamente permite detectar signos tempranos de desgaste, como grietas, endurecimiento o deformaciones. Realizar estas verificaciones puede ayudar a evitar que los sellos se deterioren hasta el punto de provocar una falla grave.

2. Técnicas de Monitoreo y Mantenimiento Predictivo

El mantenimiento predictivo ha demostrado ser una herramienta poderosa para anticiparse a posibles fallas en los sellos y otros componentes críticos en aplicaciones marinas. Mediante el uso de tecnologías avanzadas, los operadores pueden monitorear el rendimiento de los sellos y actuar de manera proactiva para evitar fallos inesperados.

- Monitoreo de condiciones operativas: Las tecnologías de sensores de vibración, temperatura y presión permiten monitorear continuamente las condiciones de los equipos marinos. Estos sensores detectan cambios en las condiciones de funcionamiento, como aumentos de temperatura o presión, que pueden ser indicativos de un desgaste prematuro en los sellos.

- Análisis de lubricantes: El análisis de los lubricantes utilizados en sistemas marinos es otra técnica clave para el mantenimiento predictivo. Los cambios en la viscosidad del lubricante, la presencia de partículas metálicas o la contaminación con agua pueden señalar que un sello está fallando. Al monitorear los lubricantes, los operadores pueden tomar decisiones informadas sobre cuándo reemplazar los sellos antes de que se produzcan fallas graves.

- Mantenimiento basado en la condición: En lugar de realizar reemplazos programados, las estrategias de mantenimiento predictivo se basan en el monitoreo en tiempo real del estado de los sellos. Esto permite que el reemplazo de los sellos se realice solo cuando es necesario, optimizando los tiempos de inactividad y reduciendo costos.

3. Procedimientos de Reemplazo y Mejora de Eficiencia

El reemplazo adecuado de los sellos es esencial para garantizar la continuidad operativa de los sistemas marinos. Sin embargo, el proceso de reemplazo debe seguir pautas precisas para garantizar que los nuevos sellos se instalen correctamente y funcionen de manera óptima. Además, este es un buen momento para evaluar posibles mejoras que aumenten la eficiencia operativa.

- Reemplazo programado: En muchas aplicaciones marinas, se siguen programas de reemplazo planificados para evitar fallas en los sellos. Estos programas están basados en el ciclo de vida estimado de los sellos, determinado por las condiciones operativas (presión, temperatura, abrasión) y el historial de mantenimiento. Reemplazar los sellos antes de que fallen por completo minimiza los riesgos de paradas imprevistas y daños adicionales a los equipos.

- Correcta instalación de los sellos: Al instalar nuevos sellos, es crucial que se sigan las especificaciones del fabricante para garantizar que los sellos estén correctamente alineados y ajustados. Una instalación incorrecta puede provocar un sellado ineficaz, lo que llevará a fugas o a un desgaste prematuro. Es importante verificar el estado de las superficies de contacto y asegurarse de que no estén desgastadas o dañadas antes de colocar el nuevo sello.

- Mejora de la eficiencia operativa:

- Optimización de materiales: Durante el reemplazo de sellos, es una oportunidad para mejorar la eficiencia utilizando sellos de materiales más avanzados que ofrezcan mayor resistencia a la corrosión, abrasión o presión. Por ejemplo, cambiar a un sello fabricado con un elastómero de alto rendimiento o un material con recubrimientos protectores puede aumentar significativamente la durabilidad.

- Mejora del diseño: En algunos casos, puede ser posible realizar ajustes en el diseño del sistema para mejorar la eficiencia del sellado. Esto incluye la optimización del tamaño y la forma de los sellos, la instalación de sistemas de lubricación automáticos o la incorporación de protecciones adicionales contra contaminantes.

- Evaluación de la eficiencia después del reemplazo: Después de que los nuevos sellos se han instalado, es fundamental realizar una evaluación del rendimiento del sistema. Esto incluye monitorear los niveles de fugas, la estabilidad de la presión y la reducción de la fricción en los componentes. Estas evaluaciones permiten confirmar que el reemplazo se realizó correctamente y que se han logrado mejoras en la eficiencia operativa.

Un buen plan de mantenimiento y reemplazo de sellos en aplicaciones marinas es esencial para garantizar un rendimiento óptimo y evitar fallas costosas. Utilizar estrategias de monitoreo predictivo, implementar procedimientos de reemplazo correctos y adoptar tecnologías de sellado avanzadas permite prolongar la vida útil de los sellos, mejorar la eficiencia operativa y reducir los costos a largo plazo en los entornos marinos desafiantes.

¿Te resultó útil esta información?

Ayúdanos a compartirla para que llegue a las personas que pueda serle útil.

Puedes enviarla fácilmente a través de WhatsApp.

Recuerda que compartir información es otra forma de ayudar.